Le ragioni principali che influenzano l'uniformità della resistività radiale dei singoli cristalli sono la planarità dell'interfaccia solido-liquido e l'effetto piano piccolo durante la crescita dei cristalli

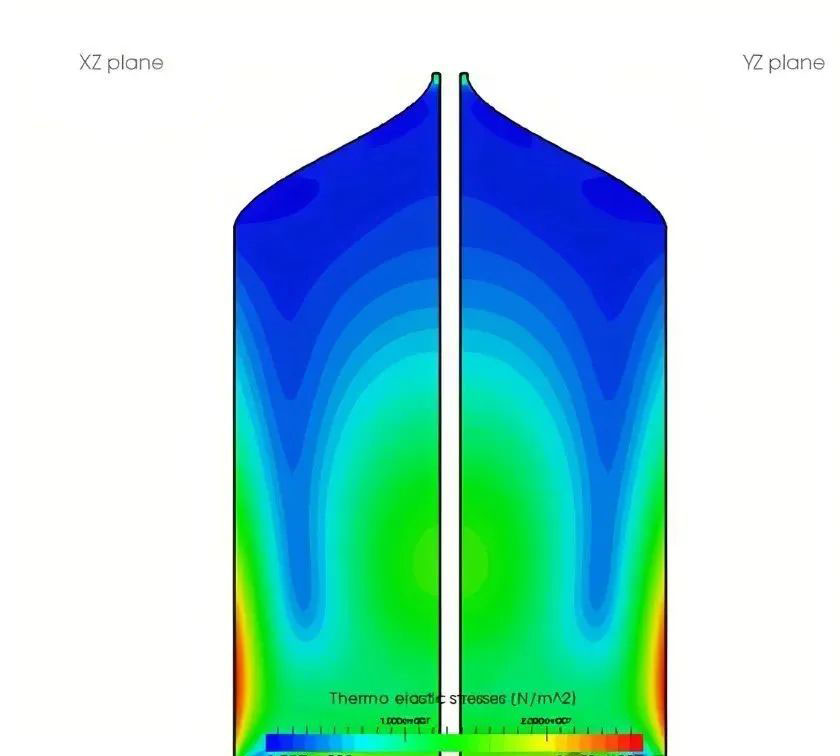

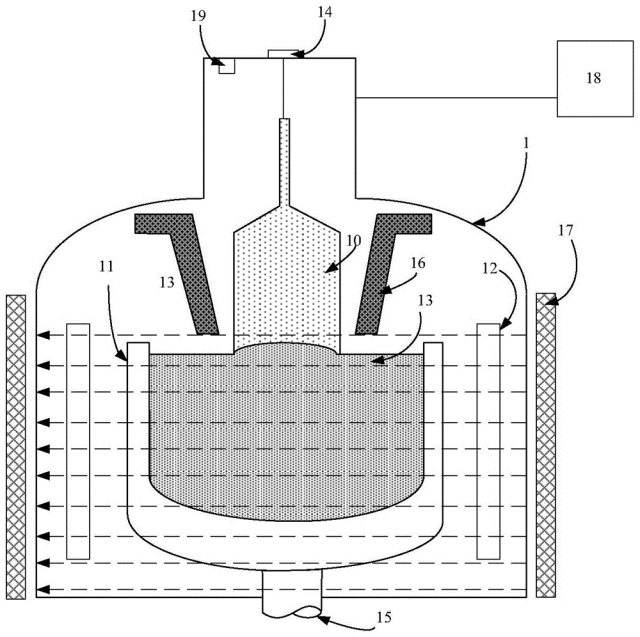

L'influenza della planarità dell'interfaccia solido-liquido Durante la crescita dei cristalli, se la massa fusa viene agitata uniformemente, la superficie con uguale resistenza è l'interfaccia solido-liquido (la concentrazione di impurità nella massa fusa è diversa dalla concentrazione di impurità nel cristallo, quindi la resistività è diversa e la resistenza è uguale solo all'interfaccia solido-liquido). Quando l'impurità K<1, l'interfaccia convessa verso la massa fusa farà sì che la resistività radiale sia alta al centro e bassa ai bordi, mentre l'interfaccia concava verso la massa fusa è l'opposto. L'uniformità della resistività radiale dell'interfaccia piatta solido-liquido è migliore. La forma dell'interfaccia solido-liquido durante l'estrazione dei cristalli è determinata da fattori quali la distribuzione del campo termico e i parametri operativi di crescita dei cristalli. Nel cristallo singolo tirato dritto, la forma della superficie solido-liquido è il risultato dell'effetto combinato di fattori quali la distribuzione della temperatura del forno e la dissipazione del calore del cristallo.

Quando si estraggono i cristalli, ci sono quattro tipi principali di scambio di calore nell'interfaccia solido-liquido:

▪ Calore latente di cambiamento di fase rilasciato dalla solidificazione del silicio fuso

▪ Conduzione del calore del fuso

▪ Conduzione del calore verso l'alto attraverso il cristallo

▪ Calore per irraggiamento verso l'esterno attraverso il cristallo

Il calore latente è uniforme per tutta l'interfaccia e la sua dimensione non cambia quando il tasso di crescita è costante. (Conduzione rapida del calore, raffreddamento rapido e aumento della velocità di solidificazione)

Quando la testa del cristallo in crescita è vicina all'asta di cristallo seme raffreddata ad acqua del forno a cristallo singolo, il gradiente di temperatura nel cristallo è ampio, il che rende la conduzione termica longitudinale del cristallo maggiore del calore di radiazione superficiale, quindi il interfaccia solido-liquido convessa alla massa fusa.

Quando il cristallo cresce fino al centro, la conduzione termica longitudinale è uguale alla radiazione termica superficiale, quindi l'interfaccia è diritta.

Nella coda del cristallo, la conduzione termica longitudinale è inferiore alla radiazione termica superficiale, rendendo l'interfaccia solido-liquido concava rispetto alla fusione.

Per ottenere un singolo cristallo con resistività radiale uniforme, l'interfaccia solido-liquido deve essere livellata.

I metodi utilizzati sono:

①Regolare il sistema termico di crescita dei cristalli per ridurre il gradiente di temperatura radiale del campo termico.

②Regolare i parametri dell'operazione di estrazione del cristallo. Ad esempio, per un'interfaccia convessa rispetto alla massa fusa, aumentare la velocità di estrazione per aumentare la velocità di solidificazione dei cristalli. A questo punto, a causa dell'aumento del calore latente di cristallizzazione rilasciato sull'interfaccia, la temperatura di fusione vicino all'interfaccia aumenta, determinando la fusione di una parte del cristallo all'interfaccia, rendendo l'interfaccia piatta. Al contrario, se l'interfaccia di crescita è concava verso la massa fusa, il tasso di crescita può essere ridotto e la massa fusa solidifica un volume corrispondente, rendendo piatta l'interfaccia di crescita.

③ Regola la velocità di rotazione del cristallo o del crogiolo. Aumentando la velocità di rotazione del cristallo aumenterà il flusso del liquido ad alta temperatura che si sposta dal basso verso l'alto nell'interfaccia solido-liquido, facendo cambiare l'interfaccia da convessa a concava. La direzione del flusso del liquido provocato dalla rotazione del crogiolo è la stessa della convezione naturale e l'effetto è completamente opposto a quello della rotazione del cristallo.

④ Aumentando il rapporto tra il diametro interno del crogiolo e il diametro del cristallo si appiattisce l'interfaccia solido-liquido e si può anche ridurre la densità di dislocazione e il contenuto di ossigeno nel cristallo. Generalmente, il diametro del crogiolo: diametro del cristallo = 3~2,5:1.

Influenza dell'effetto piccolo aereo

L'interfaccia solido-liquido della crescita dei cristalli è spesso curva a causa della limitazione dell'isoterma della fusione nel crogiolo. Se il cristallo viene sollevato rapidamente durante la crescita del cristallo, apparirà un piccolo piano piatto sull'interfaccia solido-liquido dei singoli cristalli di germanio (111) e silicio. È il piano atomico compatto (111), solitamente chiamato piccolo piano.

La concentrazione di impurità nell'area piana piccola è molto diversa da quella nell'area piana non piccola. Questo fenomeno di distribuzione anomala delle impurità nell'area del piccolo piano è chiamato effetto piccolo piano.

A causa dell'effetto del piccolo piano, la resistività dell'area del piccolo piano diminuirà e, nei casi più gravi, appariranno impurità nel nucleo del tubo. Per eliminare la disomogeneità della resistività radiale causata dall'effetto piano piccolo, l'interfaccia solido-liquido deve essere livellata.

Benvenuto a tutti i clienti provenienti da tutto il mondo che vengono a trovarci per un'ulteriore discussione!

https://www.semi-cera.com/

https://www.semi-cera.com/tac-coating-monocrystal-growth-parts/

https://www.semi-cera.com/cvd-coating/

Orario di pubblicazione: 24 luglio 2024