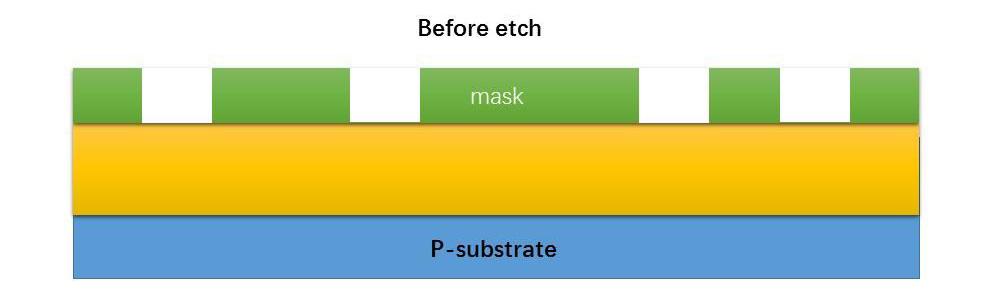

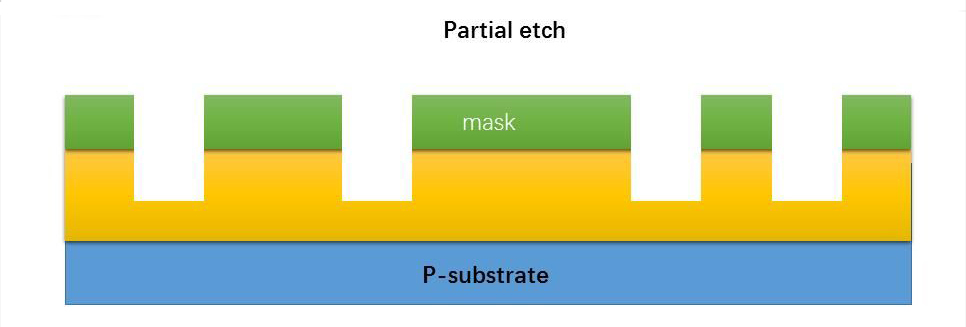

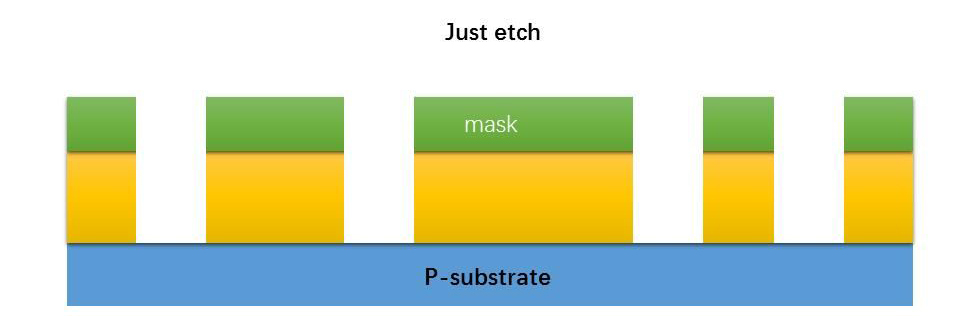

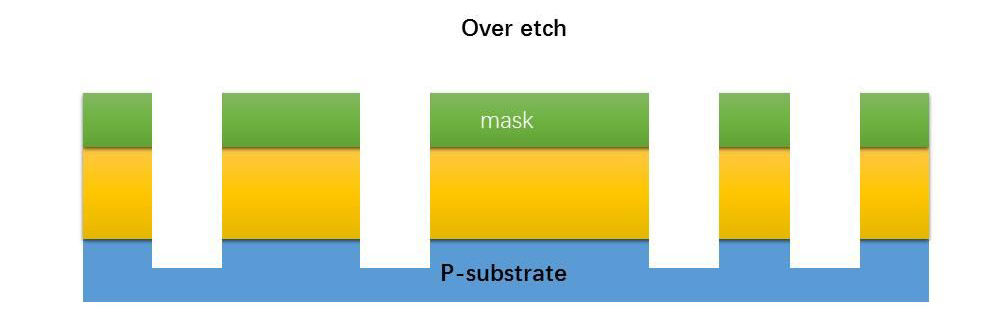

Il processo di incisione a secco consiste solitamente di quattro stati base: prima dell'incisione, incisione parziale, incisione e sovraincisione. Le caratteristiche principali sono la velocità di incisione, la selettività, la dimensione critica, l'uniformità e il rilevamento del punto finale.

Figura 1 Prima dell'incisione

Figura 2 Acquaforte parziale

Figura 3 Solo incisione

Figura 4 Sopra incisione

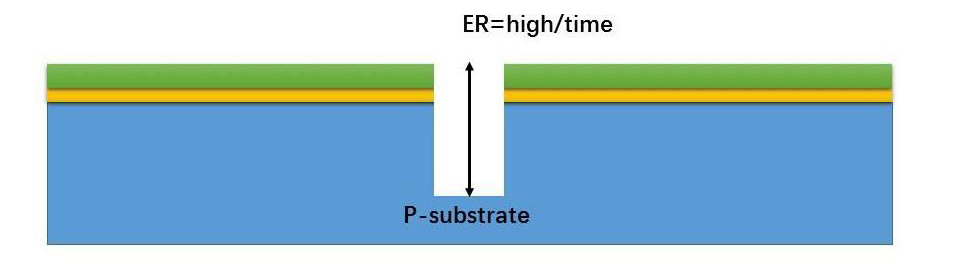

(1) Velocità di incisione: la profondità o lo spessore del materiale inciso rimosso per unità di tempo.

Figura 5 Diagramma della velocità di attacco

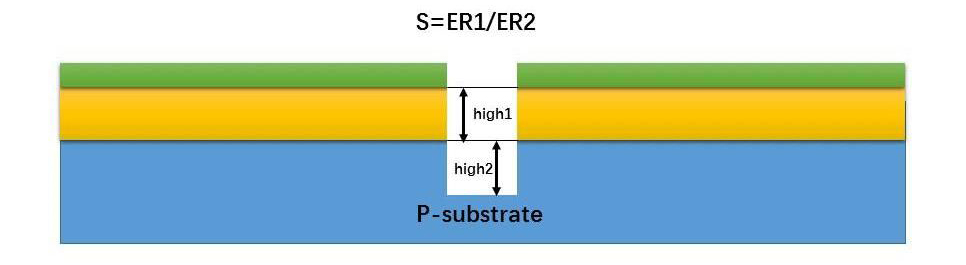

(2) Selettività: il rapporto tra le velocità di attacco di diversi materiali di attacco.

Figura 6 Diagramma di selettività

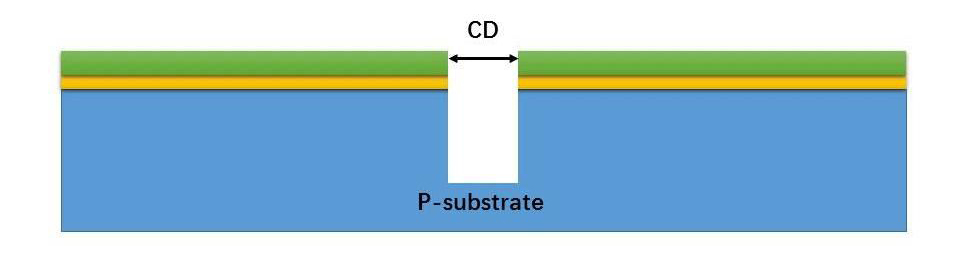

(3) Dimensione critica: la dimensione del modello in un'area specifica dopo il completamento dell'incisione.

Figura 7 Diagramma delle dimensioni critiche

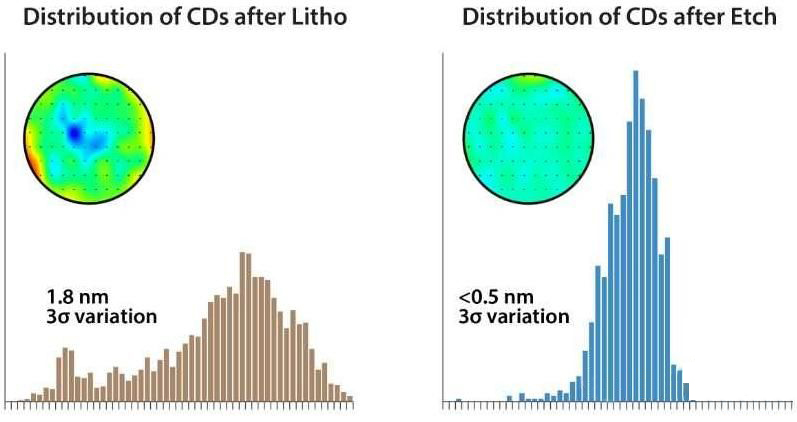

(4) Uniformità: per misurare l'uniformità della dimensione critica dell'attacco (CD), generalmente caratterizzata dalla mappa completa di CD, la formula è: U=(Max-Min)/2*AVG.

Figura 8 Diagramma schematico dell'uniformità

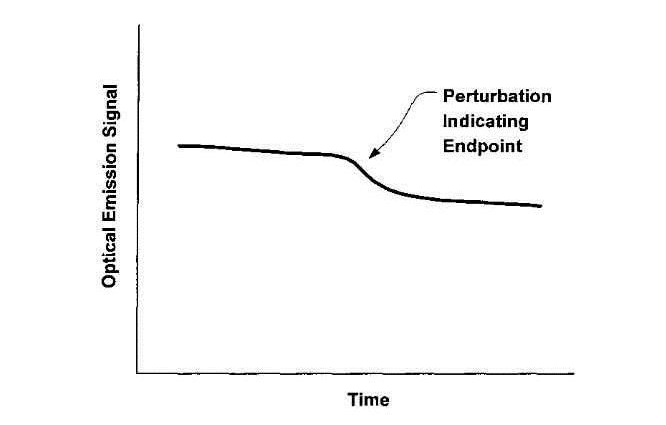

(5) Rilevamento del punto finale: durante il processo di incisione, il cambiamento dell'intensità della luce viene costantemente rilevato. Quando una certa intensità luminosa aumenta o diminuisce in modo significativo, l'incisione viene terminata per contrassegnare il completamento di un determinato strato di incisione della pellicola.

Figura 9 Diagramma schematico del punto finale

Nell'attacco a secco, il gas viene eccitato dall'alta frequenza (principalmente 13,56 MHz o 2,45 GHz). Ad una pressione compresa tra 1 e 100 Pa, il suo percorso libero medio è compreso tra diversi millimetri e diversi centimetri. Esistono tre tipi principali di incisione a secco:

•Incisione fisica a secco: le particelle accelerate usurano fisicamente la superficie del wafer

•Incisione chimica a secco: il gas reagisce chimicamente con la superficie del wafer

•Incisione chimico fisica a secco: processo di attacco fisico con caratteristiche chimiche

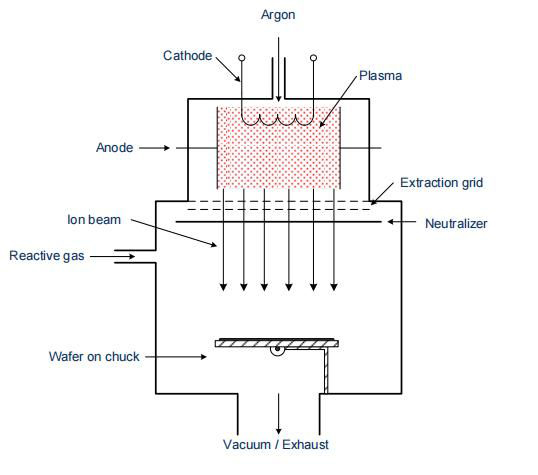

1. Incisione con fascio ionico

L'incisione con fascio ionico (Ion Beam Etching) è un processo fisico di lavorazione a secco che utilizza un fascio di ioni argon ad alta energia con un'energia compresa tra circa 1 e 3 keV per irradiare la superficie del materiale. L'energia del fascio ionico fa sì che esso colpisca e rimuova il materiale superficiale. Il processo di attacco è anisotropo nel caso di fasci ionici incidenti verticali o obliqui. Tuttavia, a causa della mancanza di selettività, non esiste una chiara distinzione tra materiali a diversi livelli. I gas generati e i materiali incisi vengono scaricati dalla pompa a vuoto, ma poiché i prodotti della reazione non sono gas, le particelle si depositano sul wafer o sulle pareti della camera.

Per evitare la formazione di particelle è possibile introdurre nella camera un secondo gas. Questo gas reagirà con gli ioni argon e causerà un processo di attacco fisico e chimico. Parte del gas reagirà con il materiale della superficie, ma reagirà anche con le particelle lucidate per formare sottoprodotti gassosi. Quasi tutti i tipi di materiali possono essere incisi con questo metodo. A causa della radiazione verticale, l'usura delle pareti verticali è molto ridotta (elevata anisotropia). Tuttavia, a causa della sua bassa selettività e della bassa velocità di attacco, questo processo viene utilizzato raramente nell’attuale produzione di semiconduttori.

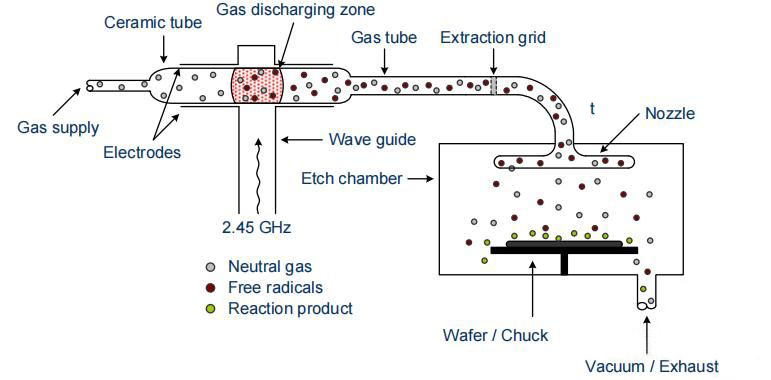

2. Incisione al plasma

L'incisione al plasma è un processo di incisione chimica assoluta, noto anche come incisione chimica a secco. Il suo vantaggio è che non provoca danni da ioni alla superficie del wafer. Poiché le specie attive nel gas di attacco sono libere di muoversi e il processo di attacco è isotropo, questo metodo è adatto per rimuovere l'intero strato di pellicola (ad esempio, per pulire il lato posteriore dopo l'ossidazione termica).

Un reattore a valle è un tipo di reattore comunemente utilizzato per l'attacco al plasma. In questo reattore, il plasma viene generato mediante ionizzazione per impatto in un campo elettrico ad alta frequenza di 2,45 GHz e separato dal wafer.

Nella zona di scarico del gas, a causa dell'impatto e dell'eccitazione, si generano diverse particelle, compresi i radicali liberi. I radicali liberi sono atomi o molecole neutri con elettroni insaturi, quindi sono altamente reattivi. Nel processo di attacco al plasma vengono spesso utilizzati alcuni gas neutri, come il tetrafluorometano (CF4), che vengono introdotti nella zona di scarico del gas per generare specie attive mediante ionizzazione o decomposizione.

Ad esempio, nel gas CF4, viene introdotto nell'area di scarico del gas e decomposto in radicali di fluoro (F) e molecole di difluoruro di carbonio (CF2). Allo stesso modo, il fluoro (F) può essere decomposto dal CF4 aggiungendo ossigeno (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

Sotto l'energia della regione di scarica del gas, la molecola di fluoro può dividersi in due atomi di fluoro indipendenti, ciascuno dei quali è un radicale libero del fluoro. Poiché ogni atomo di fluoro ha sette elettroni di valenza e tende a raggiungere la configurazione elettronica di un gas inerte, sono tutti molto reattivi. Oltre ai radicali liberi neutri del fluoro, nella regione di scarico del gas saranno presenti particelle cariche come CF+4, CF+3, CF+2, ecc. Successivamente tutte queste particelle e radicali liberi vengono introdotti nella camera di attacco attraverso il tubo ceramico.

Le particelle cariche possono essere bloccate da griglie di estrazione o ricombinate nel processo di formazione di molecole neutre per controllarne il comportamento nella camera di attacco. Anche i radicali liberi del fluoro subiranno una ricombinazione parziale, ma sono ancora sufficientemente attivi da entrare nella camera di attacco, reagire chimicamente sulla superficie del wafer e causare la rimozione del materiale. Altre particelle neutre non partecipano al processo di attacco e vengono consumate insieme ai prodotti della reazione.

Esempi di film sottili che possono essere incisi con l'attacco al plasma:

• Silicio: Si + 4F—> SiF4

• Biossido di silicio: SiO2 + 4F—> SiF4 + O2

• Nitruro di silicio: Si3N4 + 12F—> 3SiF4 + 2N2

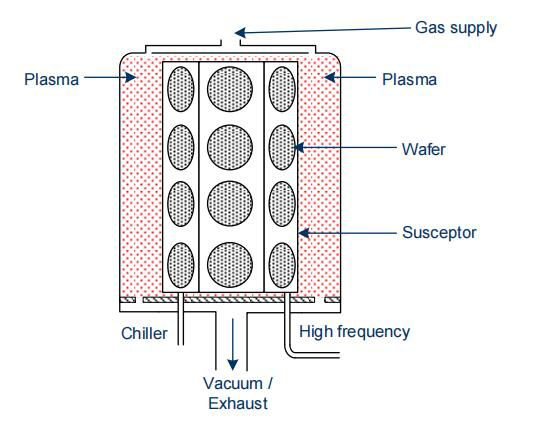

3. Incisione con ioni reattivi (RIE)

L'attacco con ioni reattivi è un processo di attacco chimico-fisico in grado di controllare in modo molto accurato la selettività, il profilo di attacco, la velocità di attacco, l'uniformità e la ripetibilità. Può ottenere profili di incisione isotropi e anisotropi ed è quindi uno dei processi più importanti per la costruzione di vari film sottili nella produzione di semiconduttori.

Durante la RIE, il wafer viene posizionato su un elettrodo ad alta frequenza (elettrodo HF). Attraverso la ionizzazione per impatto, viene generato un plasma in cui esistono elettroni liberi e ioni caricati positivamente. Se all'elettrodo HF viene applicata una tensione positiva, gli elettroni liberi si accumulano sulla superficie dell'elettrodo e non possono più allontanarsi dall'elettrodo a causa della loro affinità elettronica. Pertanto, gli elettrodi vengono caricati a -1000 V (tensione di polarizzazione) in modo che gli ioni lenti non possano seguire il campo elettrico in rapida variazione fino all'elettrodo caricato negativamente.

Durante l'attacco ionico (RIE), se il percorso libero medio degli ioni è elevato, colpiscono la superficie del wafer in una direzione quasi perpendicolare. In questo modo gli ioni accelerati mettono fuori combattimento il materiale e formano una reazione chimica attraverso l'attacco fisico. Poiché le pareti laterali non sono interessate, il profilo di incisione rimane anisotropo e l'usura superficiale è ridotta. Tuttavia la selettività non è molto elevata poiché avviene anche il processo di attacco fisico. Inoltre, l'accelerazione degli ioni provoca danni alla superficie del wafer, che richiedono la ricottura termica per essere riparati.

La parte chimica del processo di attacco è completata dai radicali liberi che reagiscono con la superficie e dagli ioni che colpiscono fisicamente il materiale in modo che non si ridepositi sul wafer o sulle pareti della camera, evitando il fenomeno della rideposizione come l'attacco con fascio ionico. Quando si aumenta la pressione del gas nella camera di attacco, il percorso libero medio degli ioni viene ridotto, il che aumenta il numero di collisioni tra gli ioni e le molecole di gas, e gli ioni vengono dispersi in direzioni più diverse. Ciò si traduce in un'incisione meno direzionale, rendendo il processo di incisione più chimico.

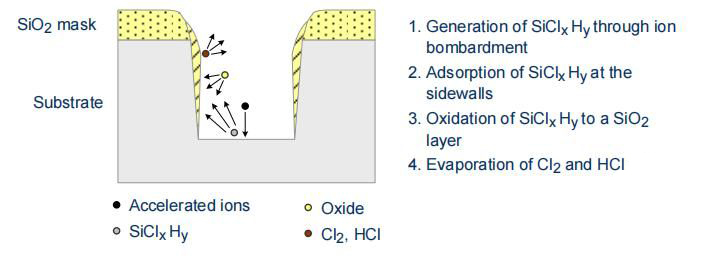

I profili di attacco anisotropico si ottengono passivando le pareti laterali durante l'attacco del silicio. L'ossigeno viene introdotto nella camera di attacco, dove reagisce con il silicio inciso per formare biossido di silicio, che si deposita sulle pareti laterali verticali. A causa del bombardamento ionico, lo strato di ossido sulle aree orizzontali viene rimosso, consentendo la continuazione del processo di attacco laterale. Questo metodo può controllare la forma del profilo di incisione e la pendenza delle pareti laterali.

La velocità di attacco è influenzata da fattori quali pressione, potenza del generatore HF, gas di processo, portata effettiva del gas e temperatura del wafer e il suo intervallo di variazione è mantenuto al di sotto del 15%. L'anisotropia aumenta con l'aumentare della potenza HF, con la diminuzione della pressione e della temperatura. L'uniformità del processo di attacco è determinata dal gas, dalla spaziatura degli elettrodi e dal materiale degli elettrodi. Se la distanza degli elettrodi è troppo piccola, il plasma non può essere disperso uniformemente, con conseguente disuniformità. Aumentando la distanza degli elettrodi si riduce la velocità di attacco perché il plasma è distribuito in un volume maggiore. Il carbonio è il materiale preferito per gli elettrodi perché produce un plasma deformato uniformemente in modo che il bordo del wafer venga influenzato allo stesso modo del centro del wafer.

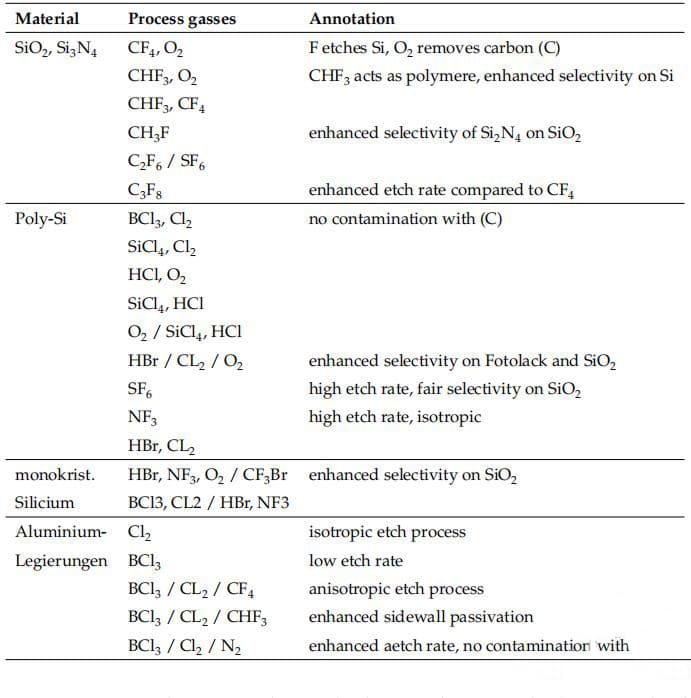

Il gas di processo svolge un ruolo importante nella selettività e nella velocità di attacco. Per il silicio e i composti di silicio, il fluoro e il cloro vengono utilizzati principalmente per ottenere l'attacco. Selezionando il gas appropriato, regolando il flusso e la pressione del gas e controllando altri parametri come la temperatura e la potenza nel processo è possibile ottenere la velocità di attacco, la selettività e l'uniformità desiderate. L'ottimizzazione di questi parametri viene solitamente adattata alle diverse applicazioni e materiali.

Il processo di attacco non è limitato a un gas, a una miscela di gas o a parametri di processo fissi. Ad esempio, l'ossido nativo sul polisilicio può essere rimosso prima con una velocità di attacco elevata e bassa selettività, mentre il polisilicio può essere attaccato successivamente con una selettività maggiore rispetto agli strati sottostanti.

—————————————————————————————————————————————————— ———————————

Semicera può fornireparti in grafite, feltro morbido/rigido, parti in carburo di silicio,Parti in carburo di silicio CVD,EParti rivestite in SiC/TaC con entro 30 giorni.

Se sei interessato ai prodotti a semiconduttori di cui sopra,non esitate a contattarci per la prima volta.

Tel: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

Orario di pubblicazione: 12 settembre 2024