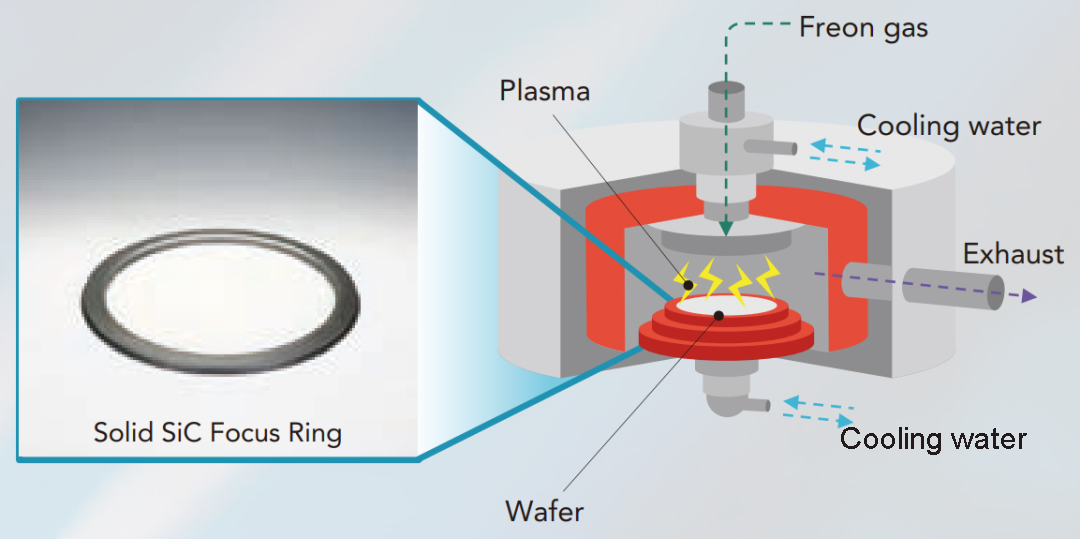

Nelle apparecchiature di incisione al plasma, i componenti ceramici svolgono un ruolo cruciale, tra cui ilanello di messa a fuoco.IL anello di messa a fuoco, posto attorno al wafer e a diretto contatto con esso, è essenziale per focalizzare il plasma sul wafer applicando tensione all'anello. Ciò migliora l'uniformità del processo di incisione.

Applicazione degli anelli di messa a fuoco SiC nelle macchine per incisione

Componenti CVD SiCnelle macchine per incisione, come ad esanelli di messa a fuoco, soffioni a gas, piastre e anelli marginali, sono preferiti a causa della bassa reattività del SiC con i gas di attacco a base di cloro e fluoro e della sua conduttività, che lo rendono un materiale ideale per le apparecchiature di attacco al plasma.

Vantaggi del SiC come materiale per l'anello di messa a fuoco

A causa dell'esposizione diretta al plasma nella camera di reazione sotto vuoto, gli anelli di messa a fuoco devono essere realizzati con materiali resistenti al plasma. Gli anelli di messa a fuoco tradizionali, realizzati in silicio o quarzo, soffrono di scarsa resistenza all'incisione nei plasmi a base di fluoro, portando a una rapida corrosione e a una ridotta efficienza.

Confronto tra gli anelli di messa a fuoco Si e CVD SiC:

1. Densità maggiore:Riduce il volume dell'incisione.

2. Ampio gap di banda: Fornisce un eccellente isolamento.

3. Elevata conduttività termica e basso coefficiente di espansione: Resistente agli shock termici.

4. Elevata elasticità:Buona resistenza agli urti meccanici.

5. Elevata durezza: Resistente all'usura e alla corrosione.

Il SiC condivide la conduttività elettrica del silicio offrendo allo stesso tempo una resistenza superiore all'attacco ionico. Con il progredire della miniaturizzazione dei circuiti integrati, aumenta la richiesta di processi di incisione più efficienti. Le apparecchiature di incisione al plasma, in particolare quelle che utilizzano plasma accoppiato capacitivo (CCP), richiedono un'elevata energia del plasma per la produzioneAnelli di messa a fuoco in SiCsempre più popolare.

Parametri dell'anello di messa a fuoco Si e CVD SiC:

| Parametro | Silicio (Si) | CVD Carburo di silicio (SiC) |

| Densità (g/cm³) | 2.33 | 3.21 |

| Gap di banda (eV) | 1.12 | 2.3 |

| Conducibilità termica (W/cm°C) | 1.5 | 5 |

| Coefficiente di dilatazione termica (x10⁻⁶/°C) | 2.6 | 4 |

| Modulo elastico (GPa) | 150 | 440 |

| Durezza | Inferiore | Più alto |

Processo di produzione degli anelli di messa a fuoco SiC

Nelle apparecchiature per semiconduttori, la CVD (Chemical Vapor Deposition) è comunemente utilizzata per produrre componenti SiC. Gli anelli di messa a fuoco vengono prodotti depositando il SiC in forme specifiche mediante deposizione di vapore, seguita da una lavorazione meccanica per formare il prodotto finale. Il rapporto del materiale per la deposizione di vapore viene fissato dopo un'ampia sperimentazione, rendendo coerenti parametri come la resistività. Tuttavia, diverse apparecchiature di incisione possono richiedere anelli di messa a fuoco con resistività diverse, rendendo necessari nuovi esperimenti sul rapporto dei materiali per ciascuna specifica, il che richiede tempo e denaro.

ScegliendoAnelli di messa a fuoco in SiCdaSemicera Semiconduttore, i clienti possono ottenere i vantaggi di cicli di sostituzione più lunghi e prestazioni superiori senza un aumento sostanziale dei costi.

Componenti per il trattamento termico rapido (RTP).

Le eccezionali proprietà termiche del SiC CVD lo rendono ideale per le applicazioni RTP. I componenti RTP, inclusi gli anelli di bordo e le piastre, beneficiano del SiC CVD. Durante l'RTP, vengono applicati intensi impulsi di calore ai singoli wafer per brevi periodi, seguiti da un rapido raffreddamento. Gli anelli del bordo SiC CVD, essendo sottili e avendo una bassa massa termica, non trattengono calore significativo, rendendoli insensibili ai processi rapidi di riscaldamento e raffreddamento.

Componenti per l'incisione al plasma

L'elevata resistenza chimica del CVD SiC lo rende adatto per applicazioni di incisione. Molte camere di attacco utilizzano piastre di distribuzione del gas SiC CVD per distribuire i gas di attacco, contenenti migliaia di minuscoli fori per la dispersione del plasma. Rispetto ai materiali alternativi, il SiC CVD ha una reattività inferiore con i gas di cloro e fluoro. Nell'incisione a secco, vengono comunemente utilizzati componenti CVD SiC come anelli di messa a fuoco, piastre ICP, anelli di confine e soffioni.

Gli anelli di messa a fuoco SiC, con la loro tensione applicata per la focalizzazione del plasma, devono avere una conduttività sufficiente. Solitamente realizzati in silicio, gli anelli di messa a fuoco sono esposti a gas reattivi contenenti fluoro e cloro, causando inevitabile corrosione. Gli anelli di messa a fuoco in SiC, con la loro resistenza alla corrosione superiore, offrono una durata di vita più lunga rispetto agli anelli in silicio.

Confronto del ciclo di vita:

· Anelli di messa a fuoco SiC:Sostituito ogni 15-20 giorni.

· Anelli di messa a fuoco in silicio:Sostituito ogni 10-12 giorni.

Nonostante gli anelli in SiC siano da 2 a 3 volte più costosi degli anelli in silicio, il ciclo di sostituzione prolungato riduce i costi complessivi di sostituzione dei componenti, poiché tutte le parti soggette ad usura nella camera vengono sostituite simultaneamente quando la camera viene aperta per la sostituzione dell'anello di messa a fuoco.

Anelli di messa a fuoco SiC di Semicera Semiconductor

Semicera Semiconductor offre anelli di messa a fuoco in SiC a prezzi vicini a quelli degli anelli in silicio, con un tempo di consegna di circa 30 giorni. Integrando gli anelli di messa a fuoco SiC di Semicera nelle apparecchiature di incisione al plasma, l'efficienza e la longevità vengono notevolmente migliorate, riducendo i costi di manutenzione complessivi e migliorando l'efficienza della produzione. Inoltre, Semicera può personalizzare la resistività degli anelli di messa a fuoco per soddisfare le esigenze specifiche del cliente.

Scegliendo gli anelli di messa a fuoco SiC di Semicera Semiconductor, i clienti possono ottenere i vantaggi di cicli di sostituzione più lunghi e prestazioni superiori senza un aumento sostanziale dei costi.

Orario di pubblicazione: 10 luglio 2024