I substrati di carburo di silicio (SiC) presentano numerosi difetti che impediscono la lavorazione diretta. Per creare wafer di chip, una specifica pellicola monocristallina deve essere cresciuta sul substrato SiC attraverso un processo epitassiale. Questo film è noto come strato epitassiale. Quasi tutti i dispositivi SiC sono realizzati su materiali epitassiali e i materiali SiC omoepitassiali di alta qualità costituiscono la base per lo sviluppo dei dispositivi SiC. Le prestazioni dei materiali epitassiali determinano direttamente le prestazioni dei dispositivi SiC.

I dispositivi SiC ad alta corrente e alta affidabilità impongono requisiti rigorosi sulla morfologia superficiale, densità dei difetti, uniformità del drogaggio e uniformità dello spessore diepitassialemateriali. Il raggiungimento di un’epitassia SiC di grandi dimensioni, a bassa densità di difetti e ad elevata uniformità è diventato fondamentale per lo sviluppo dell’industria del SiC.

La produzione di epitassia SiC di alta qualità si basa su processi e attrezzature avanzati. Attualmente, il metodo più utilizzato per la crescita epitassiale del SiC èDeposizione chimica da fase vapore (CVD).CVD offre un controllo preciso sullo spessore del film epitassiale e sulla concentrazione del drogante, una bassa densità di difetti, un tasso di crescita moderato e un controllo automatizzato del processo, rendendola una tecnologia affidabile per applicazioni commerciali di successo.

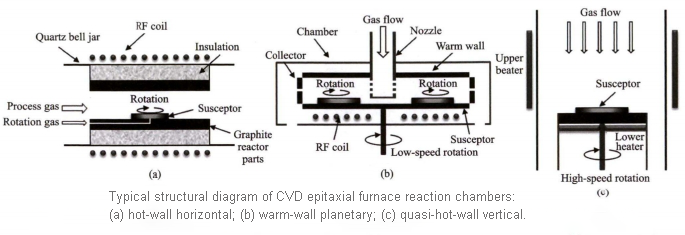

Epitassia SiC CVDgeneralmente utilizza apparecchiature CVD a pareti calde o a pareti calde. Le elevate temperature di crescita (1500–1700°C) assicurano la continuazione della forma cristallina 4H-SiC. In base alla relazione tra la direzione del flusso del gas e la superficie del substrato, le camere di reazione di questi sistemi CVD possono essere classificate in strutture orizzontali e verticali.

La qualità dei forni epitassiali SiC viene giudicata principalmente in base a tre aspetti: prestazioni di crescita epitassiale (inclusi uniformità di spessore, uniformità di drogaggio, tasso di difetti e tasso di crescita), prestazioni di temperatura dell'apparecchiatura (inclusi tassi di riscaldamento/raffreddamento, temperatura massima e uniformità della temperatura ) e l'efficacia in termini di costi (compresi il prezzo unitario e la capacità di produzione).

Differenze tra tre tipi di forni di crescita epitassiale SiC

1. Sistemi CVD orizzontali a parete calda:

-Caratteristiche:Generalmente presentano sistemi di crescita di grandi dimensioni a wafer singolo guidati dalla rotazione di flottazione del gas, ottenendo eccellenti parametri intra-wafer.

-Modello rappresentativo:Pe1O6 di LPE, in grado di caricare/scaricare automaticamente i wafer a 900°C. Noto per tassi di crescita elevati, cicli epitassiali brevi e prestazioni costanti intra-wafer e inter-run.

-Prestazione:Per wafer epitassiali 4H-SiC da 4-6 pollici con spessore ≤30μm, si ottiene una non uniformità dello spessore intra-wafer ≤2%, una non uniformità della concentrazione di drogaggio ≤5%, una densità dei difetti superficiali ≤1 cm-² e un'assenza di difetti area superficiale (celle da 2 mm x 2 mm) ≥ 90%.

-Produttori nazionali: Aziende come Jingsheng Mechatronics, CETC 48, North Huachuang e Nasset Intelligent hanno sviluppato apparecchiature epitassiali SiC a wafer singolo simili con una produzione su larga scala.

2. Sistemi CVD planetari a parete calda:

-Caratteristiche:Utilizza basi di disposizione planetaria per la crescita di più wafer per batch, migliorando significativamente l'efficienza di output.

-Modelli rappresentativi:Serie AIXG5WWC (8x150 mm) e G10-SiC (9x150 mm o 6x200 mm) di Aixtron.

-Prestazione:Per wafer epitassiali 4H-SiC da 6 pollici con spessore ≤10μm, si ottiene una deviazione dello spessore inter-wafer ±2,5%, una non uniformità dello spessore intra-wafer del 2%, una deviazione della concentrazione di drogaggio inter-wafer ±5% e un drogaggio intra-wafer non uniformità di concentrazione <2%.

-Sfide:Adozione limitata nei mercati nazionali a causa della mancanza di dati sulla produzione in batch, di barriere tecniche nel controllo della temperatura e del campo di flusso e di ricerca e sviluppo in corso senza implementazione su larga scala.

3. Sistemi CVD verticali quasi-pareti calde:

- Caratteristiche:Utilizza l'assistenza meccanica esterna per la rotazione del substrato ad alta velocità, riducendo lo spessore dello strato limite e migliorando il tasso di crescita epitassiale, con vantaggi intrinseci nel controllo dei difetti.

- Modelli rappresentativi:EPIREVOS6 ed EPIREVOS8 a wafer singolo di Nuflare.

-Prestazione:Raggiunge tassi di crescita superiori a 50μm/h, controllo della densità dei difetti superficiali inferiore a 0,1 cm-² e disuniformità dello spessore intra-wafer e della concentrazione di drogaggio dell'1% e del 2,6%, rispettivamente.

-Sviluppo interno:Aziende come Xingsandai e Jingsheng Mechatronics hanno progettato apparecchiature simili ma non hanno raggiunto un utilizzo su larga scala.

Riepilogo

Ciascuno dei tre tipi strutturali di apparecchiature per la crescita epitassiale SiC ha caratteristiche distinte e occupa segmenti di mercato specifici in base ai requisiti applicativi. Il CVD orizzontale a pareti calde offre tassi di crescita ultraveloci e qualità e uniformità bilanciate, ma ha un'efficienza produttiva inferiore a causa della lavorazione a wafer singolo. Il CVD planetario a pareti calde migliora significativamente l'efficienza produttiva ma deve affrontare sfide nel controllo della consistenza multi-wafer. Il CVD verticale quasi a parete calda eccelle nel controllo dei difetti con struttura complessa e richiede una vasta esperienza operativa e di manutenzione.

Con l'evoluzione del settore, l'ottimizzazione e gli aggiornamenti iterativi di queste strutture di apparecchiature porteranno a configurazioni sempre più raffinate, svolgendo un ruolo cruciale nel soddisfare le diverse specifiche dei wafer epitassiali in termini di requisiti di spessore e difetti.

Vantaggi e svantaggi dei diversi forni di crescita epitassiale SiC

| Tipo di forno | Vantaggi | Svantaggi | Produttori rappresentativi |

| CVD orizzontale a parete calda | Tasso di crescita rapido, struttura semplice, facile manutenzione | Ciclo di manutenzione breve | LPE (Italia), TEL (Giappone) |

| CVD planetaria a parete calda | Elevata capacità produttiva, efficiente | Struttura complessa, difficile controllo della coerenza | Aixtron (Germania) |

| CVD verticale quasi a parete calda | Ottimo controllo dei difetti, lungo ciclo di manutenzione | Struttura complessa, difficile da mantenere | Nuflare (Giappone) |

Con il continuo sviluppo del settore, questi tre tipi di apparecchiature saranno sottoposti a ottimizzazioni strutturali e aggiornamenti iterativi, portando a configurazioni sempre più raffinate che soddisfano le varie specifiche del wafer epitassiale in termini di requisiti di spessore e difetti.

Orario di pubblicazione: 19 luglio 2024