2. Processo sperimentale

2.1 Polimerizzazione della pellicola adesiva

È stato osservato che creando direttamente una pellicola di carbonio o incollandola con carta grafitataWafer SiCrivestito con adesivo ha portato a diversi problemi:

1. In condizioni di vuoto, la pellicola adesiva è attaccataWafer SiCha sviluppato un aspetto scaglioso a causa del significativo rilascio di aria, con conseguente porosità superficiale. Ciò ha impedito agli strati adesivi di aderire correttamente dopo la carbonizzazione.

2. Durante l'incollaggio, ilwaferdeve essere posizionato sulla carta grafitata in una sola volta. Se si verifica il riposizionamento, una pressione irregolare può ridurre l'uniformità dell'adesivo, incidendo negativamente sulla qualità dell'adesione.

3. Nelle operazioni sotto vuoto, il rilascio di aria dallo strato adesivo ha causato il distacco e la formazione di numerosi vuoti all'interno della pellicola adesiva, con conseguenti difetti di adesione. Per risolvere questi problemi, pre-asciugare l'adesivo sulwafersi consiglia di incollare la superficie utilizzando una piastra calda dopo il rivestimento con rotazione.

2.2 Processo di carbonizzazione

Il processo di creazione di una pellicola di carbonio sulWafer di semi di SiCe legarlo alla carta grafitata richiede la carbonizzazione dello strato adesivo a una temperatura specifica per garantire un legame stretto. La carbonizzazione incompleta dello strato adesivo può portare alla sua decomposizione durante la crescita, rilasciando impurità che influiscono sulla qualità della crescita dei cristalli. Pertanto, garantire la completa carbonizzazione dello strato adesivo è fondamentale per l’incollaggio ad alta densità. Questo studio esamina l'effetto della temperatura sulla carbonizzazione dell'adesivo. Sulle superfici è stato applicato uno strato uniforme di fotoresistwafersuperficie e posto in un forno tubolare sotto vuoto (<10 Pa). La temperatura è stata aumentata a livelli preimpostati (400℃, 500℃ e 600℃) e mantenuta per 3-5 ore per ottenere la carbonizzazione.

Esperimenti indicati:

A 400°C, dopo 3 ore, la pellicola adesiva non si carbonizzava ed appariva rosso scuro; nessun cambiamento significativo è stato osservato dopo 4 ore.

A 500°C, dopo 3 ore, la pellicola diventava nera ma trasmetteva ancora luce; nessun cambiamento significativo dopo 4 ore.

A 600°C, dopo 3 ore, la pellicola è diventata nera senza trasmissione della luce, indicando una completa carbonizzazione.

Pertanto, la temperatura di incollaggio adeguata deve essere ≥ 600 ℃.

2.3 Processo di applicazione dell'adesivo

L'uniformità della pellicola adesiva è un indicatore fondamentale per valutare il processo di applicazione dell'adesivo e garantire uno strato adesivo uniforme. Questa sezione esplora la velocità di rotazione e il tempo di rivestimento ottimali per diversi spessori di pellicola adesiva. L'uniformità

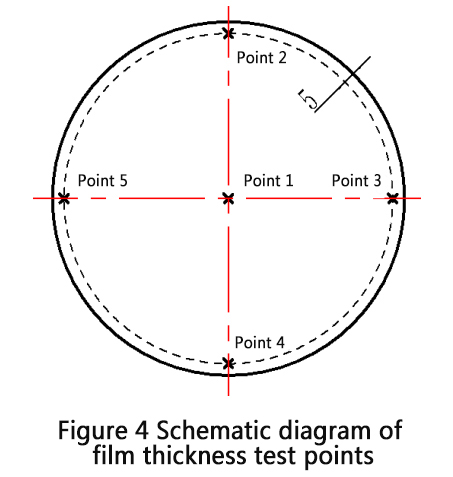

u dello spessore del film è definito come il rapporto tra lo spessore minimo del film Lmin e lo spessore massimo del film Lmax sulla superficie utile. Sono stati selezionati cinque punti sul wafer per misurare lo spessore del film ed è stata calcolata l'uniformità. La Figura 4 illustra i punti di misurazione.

Per l'incollaggio ad alta densità tra il wafer SiC e i componenti in grafite, lo spessore della pellicola adesiva preferibile è 1-5 µm. È stato scelto uno spessore del film di 2 µm, applicabile sia alla preparazione del film di carbonio che ai processi di incollaggio di wafer/carta di grafite. I parametri ottimali di rivestimento a rotazione per l'adesivo carbonizzante sono 15 s a 2500 giri/min e per l'adesivo di collegamento, 15 s a 2000 giri/min.

2.4 Processo di incollaggio

Durante l'incollaggio del wafer SiC alla grafite/carta di grafite, è fondamentale eliminare completamente l'aria e i gas organici generati durante la carbonizzazione dallo strato di incollaggio. L'eliminazione incompleta del gas provoca vuoti, portando a uno strato adesivo non denso. L'aria e i gas organici possono essere evacuati utilizzando una pompa meccanica dell'olio. Inizialmente, il funzionamento continuo della pompa meccanica garantisce che la camera del vuoto raggiunga il suo limite, consentendo la completa rimozione dell'aria dallo strato adesivo. Il rapido aumento della temperatura può impedire la tempestiva eliminazione del gas durante la carbonizzazione ad alta temperatura, formando vuoti nello strato adesivo. Le proprietà adesive indicano un degassamento significativo a ≤120℃, stabilizzandosi al di sopra di questa temperatura.

Durante l'incollaggio viene applicata una pressione esterna per aumentare la densità della pellicola adesiva, facilitando l'espulsione dell'aria e dei gas organici, ottenendo così uno strato adesivo ad alta densità.

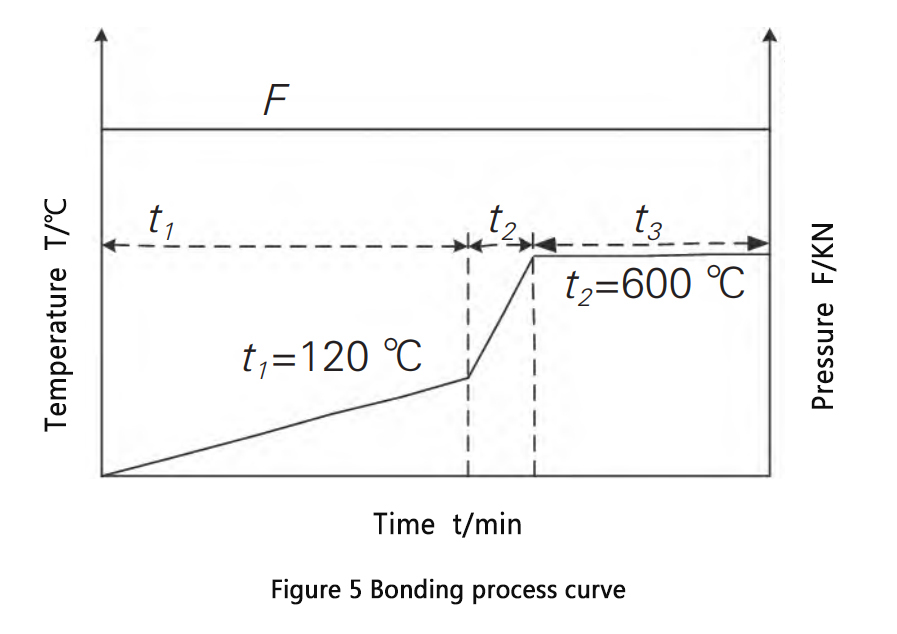

In sintesi, è stata sviluppata la curva del processo di incollaggio mostrata nella Figura 5. Sotto una pressione specifica, la temperatura viene aumentata fino alla temperatura di degassamento (~120 ℃) e mantenuta fino al completamento della degassificazione. Quindi, la temperatura viene aumentata fino alla temperatura di carbonizzazione, mantenuta per la durata richiesta, seguita da raffreddamento naturale a temperatura ambiente, rilascio di pressione e rimozione del wafer incollato.

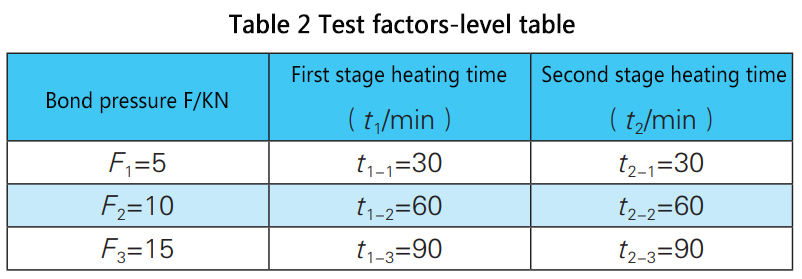

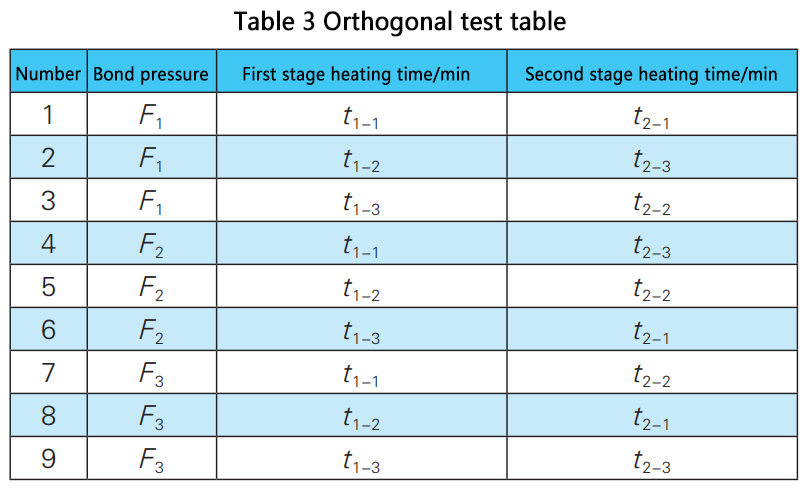

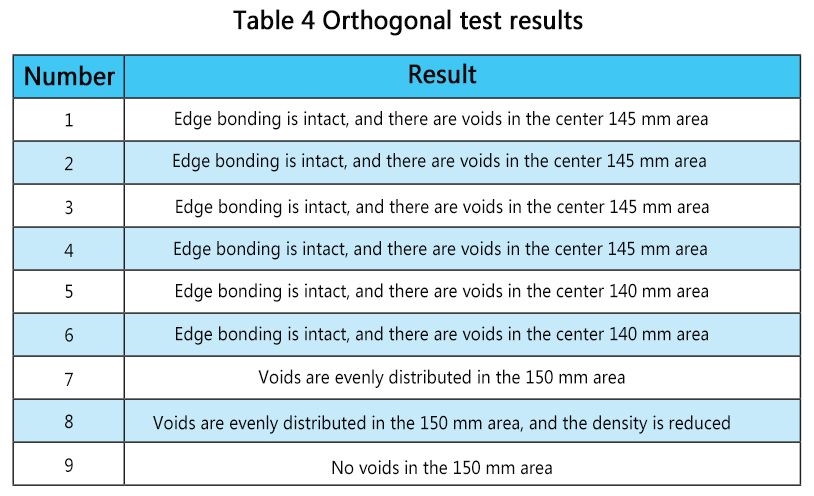

Secondo la sezione 2.2, la pellicola adesiva deve essere carbonizzata a 600 ℃ per oltre 3 ore. Pertanto, nella curva del processo di incollaggio, T2 è impostato su 600 ℃ e t2 su 3 ore. I valori ottimali per la curva del processo di incollaggio, determinati attraverso esperimenti ortogonali che studiano gli effetti della pressione di incollaggio, del tempo di riscaldamento del primo stadio t1 e del tempo di riscaldamento del secondo stadio t2 sui risultati dell'incollaggio, sono mostrati nelle Tabelle 2-4.

Risultati indicati:

Ad una pressione di adesione di 5 kN, il tempo di riscaldamento ha avuto un impatto minimo sull’adesione.

A 10 kN, l'area vuota nello strato adesivo è diminuita con un riscaldamento più lungo della prima fase.

A 15 kN, l'estensione del riscaldamento del primo stadio ha ridotto significativamente i vuoti, fino ad eliminarli.

L'effetto del tempo di riscaldamento della seconda fase sull'adesione non era evidente nei test ortogonali. Fissando la pressione di incollaggio a 15 kN e il tempo di riscaldamento del primo stadio a 90 minuti, i tempi di riscaldamento del secondo stadio di 30, 60 e 90 minuti hanno tutti prodotto strati di incollaggio densi e privi di vuoti, indicando che il tempo di riscaldamento del secondo stadio era stato impatto minimo sull'adesione.

I valori ottimali per la curva del processo di incollaggio sono: pressione di incollaggio 15 kN, tempo di riscaldamento del primo stadio 90 min, temperatura del primo stadio 120 ℃, tempo di riscaldamento del secondo stadio 30 min, temperatura del secondo stadio 600 ℃ e tempo di mantenimento del secondo stadio 3 ore.

Orario di pubblicazione: 11 giugno 2024