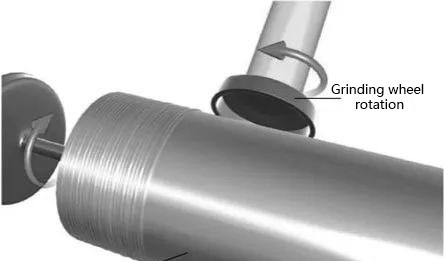

La laminazione si riferisce al processo di rettifica del diametro esterno di un'asta monocristallina di silicio in un'asta monocristallina del diametro richiesto utilizzando una mola diamantata e di rettifica di una superficie di riferimento a bordo piatto o di una scanalatura di posizionamento dell'asta monocristallina.

La superficie del diametro esterno dell'asta monocristallina preparata dal forno monocristallino non è liscia e piatta e il suo diametro è maggiore del diametro del wafer di silicio utilizzato nell'applicazione finale. Il diametro dell'asta richiesto può essere ottenuto rullando il diametro esterno.

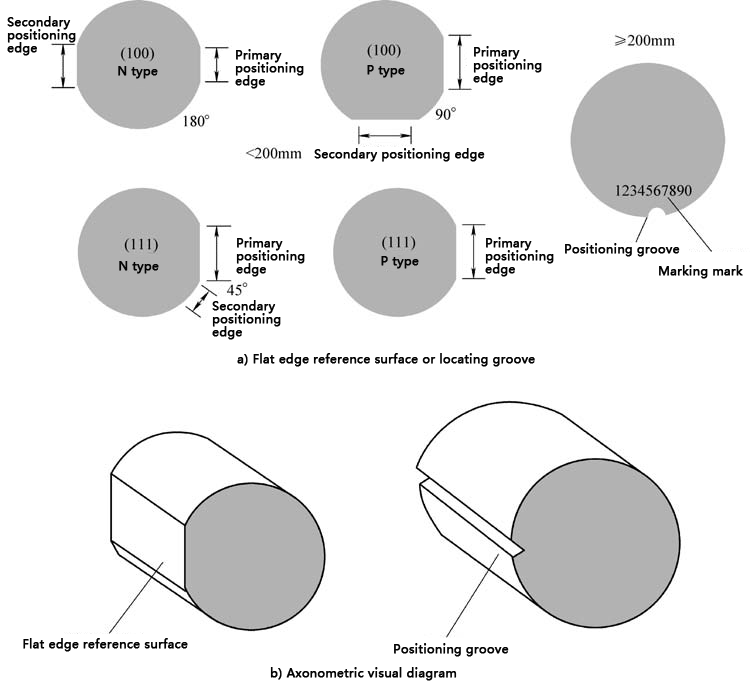

Il laminatoio ha la funzione di rettificare la superficie di riferimento del bordo piatto o scanalatura di posizionamento dell'asta monocristallo di silicio, ovvero di eseguire prove direzionali sull'asta monocristallo del diametro richiesto. Sulla stessa apparecchiatura di laminazione viene rettificata la superficie di riferimento del bordo piatto o la scanalatura di posizionamento dell'asta monocristallina. Generalmente, le aste a cristallo singolo con un diametro inferiore a 200 mm utilizzano superfici di riferimento a bordo piatto, mentre le aste a cristallo singolo con un diametro pari o superiore a 200 mm utilizzano scanalature di posizionamento. Le aste monocristalline con diametro di 200 mm possono essere realizzate anche con superfici di riferimento a bordo piatto secondo necessità. Lo scopo della superficie di riferimento dell'orientamento dell'asta monocristallina è soddisfare le esigenze dell'operazione di posizionamento automatizzato delle apparecchiature di processo nella produzione di circuiti integrati; indicare l'orientamento dei cristalli e il tipo di conduttività del wafer di silicio, ecc., per facilitare la gestione della produzione; il bordo di posizionamento principale o la scanalatura di posizionamento è perpendicolare alla direzione <110>. Durante il processo di confezionamento dei chip, il processo di taglio a cubetti può causare la naturale scissione del wafer e il posizionamento può anche impedire la generazione di frammenti.

Gli scopi principali del processo di arrotondamento includono: Miglioramento della qualità della superficie: l'arrotondamento può rimuovere bave e irregolarità sulla superficie dei wafer di silicio e migliorare la levigatezza della superficie dei wafer di silicio, il che è molto importante per i successivi processi di fotolitografia e incisione. Riduzione dello stress: lo stress può essere generato durante il taglio e la lavorazione dei wafer di silicio. L'arrotondamento può aiutare a rilasciare queste sollecitazioni e impedire la rottura dei wafer di silicio nei processi successivi. Miglioramento della resistenza meccanica dei wafer di silicio: durante il processo di arrotondamento, i bordi dei wafer di silicio diventeranno più lisci, il che aiuta a migliorare la resistenza meccanica dei wafer di silicio e a ridurre i danni durante il trasporto e l'uso. Garantire la precisione dimensionale: mediante l'arrotondamento è possibile garantire la precisione dimensionale dei wafer di silicio, che è fondamentale per la produzione di dispositivi a semiconduttore. Miglioramento delle proprietà elettriche dei wafer di silicio: la lavorazione dei bordi dei wafer di silicio ha un'influenza importante sulle loro proprietà elettriche. L'arrotondamento può migliorare le proprietà elettriche dei wafer di silicio, ad esempio riducendo la corrente di dispersione. Estetica: i bordi dei wafer di silicio risultano più lisci e più belli dopo l'arrotondamento, cosa necessaria anche per determinati scenari applicativi.

Orario di pubblicazione: 30 luglio 2024