Gli anelli CVD in carburo di silicio (SiC) offerti da Semicera sono componenti chiave nell'incisione dei semiconduttori, una fase vitale nella produzione di dispositivi a semiconduttore. La composizione di questi anelli CVD in carburo di silicio (SiC) garantisce una struttura robusta e durevole in grado di resistere alle difficili condizioni del processo di incisione. La deposizione chimica del vapore contribuisce a formare uno strato di SiC di elevata purezza, uniforme e denso, conferendo agli anelli un'eccellente resistenza meccanica, stabilità termica e resistenza alla corrosione.

Essendo un elemento chiave nella produzione di semiconduttori, gli anelli CVD in carburo di silicio (SiC) agiscono come una barriera protettiva per proteggere l'integrità dei chip semiconduttori. Il suo design preciso garantisce un'incisione uniforme e controllata, che aiuta nella produzione di dispositivi a semiconduttore altamente complessi, fornendo prestazioni e affidabilità migliorate.

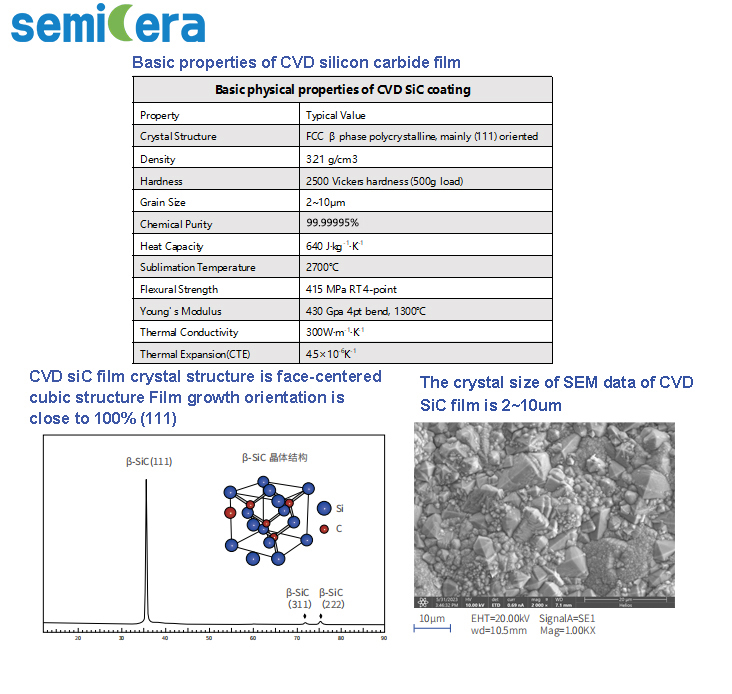

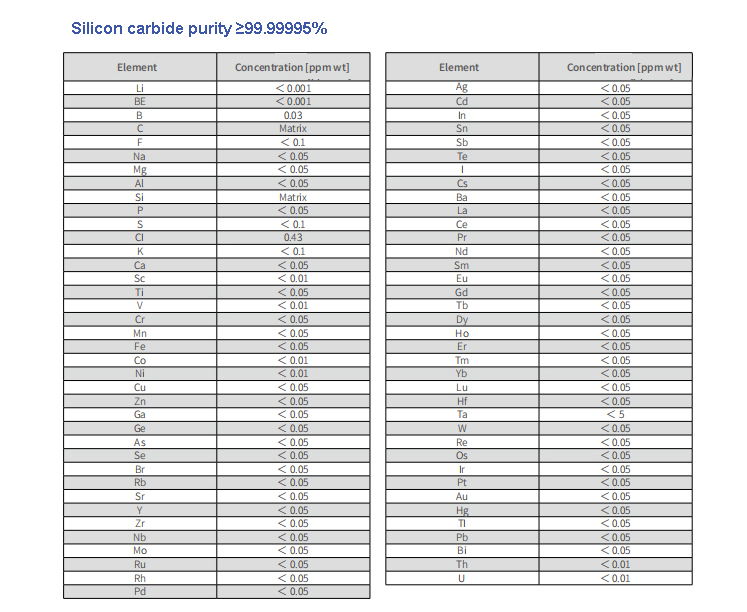

L'uso del materiale SiC CVD nella costruzione degli anelli dimostra l'impegno per la qualità e le prestazioni nella produzione di semiconduttori. Questo materiale ha proprietà uniche, tra cui elevata conduttività termica, eccellente inerzia chimica e resistenza all'usura e alla corrosione, che rendono gli anelli in carburo di silicio (SiC) CVD un componente indispensabile nella ricerca di precisione ed efficienza nei processi di incisione dei semiconduttori.

L'anello CVD in carburo di silicio (SiC) di Semicera rappresenta una soluzione avanzata nel campo della produzione di semiconduttori, utilizzando le proprietà uniche del carburo di silicio depositato da vapore chimico per ottenere processi di incisione affidabili e ad alte prestazioni, promuovendo il continuo progresso della tecnologia dei semiconduttori. Ci impegniamo a fornire ai clienti prodotti eccellenti e supporto tecnico professionale per soddisfare la domanda dell'industria dei semiconduttori di soluzioni di incisione efficienti e di alta qualità.

✓Alta qualità nel mercato cinese

✓Buon servizio sempre per te, 7*24 ore

✓Tempo di consegna breve

✓Piccolo MOQ benvenuto e accettato

✓Servizi personalizzati

Suscettore della crescita epitassia

I wafer di silicio/carburo di silicio devono passare attraverso molteplici processi per essere utilizzati nei dispositivi elettronici. Un processo importante è l'epitassia silicio/sic, in cui i wafer silicio/sic sono supportati su una base di grafite. I vantaggi speciali della base in grafite rivestita in carburo di silicio di Semicera includono purezza estremamente elevata, rivestimento uniforme e durata estremamente lunga. Hanno anche un'elevata resistenza chimica e stabilità termica.

Produzione di chip LED

Durante il rivestimento estensivo del reattore MOCVD, la base planetaria o supporto sposta il wafer del substrato. Le prestazioni del materiale di base hanno una grande influenza sulla qualità del rivestimento, che a sua volta influisce sul tasso di scarto del truciolo. La base rivestita in carburo di silicio di Semicera aumenta l'efficienza produttiva dei wafer LED di alta qualità e riduce al minimo la deviazione della lunghezza d'onda. Forniamo anche componenti aggiuntivi in grafite per tutti i reattori MOCVD attualmente in uso. Possiamo rivestire quasi tutti i componenti con un rivestimento in carburo di silicio, anche se il diametro del componente è fino a 1,5 M, possiamo comunque rivestire con carburo di silicio.

Campo dei semiconduttori, processo di diffusione dell'ossidazione, ecc.

Nel processo dei semiconduttori, il processo di espansione dell'ossidazione richiede un'elevata purezza del prodotto e presso Semicera offriamo servizi di rivestimento CVD e personalizzati per la maggior parte delle parti in carburo di silicio.

L'immagine seguente mostra l'impasto grezzo di carburo di silicio di Semicea e il tubo del forno di carburo di silicio che viene pulito nel 1000-livelloprivo di polverecamera. I nostri operai lavorano prima del rivestimento. La purezza del nostro carburo di silicio può raggiungere il 99,99% e la purezza del rivestimento sic è superiore al 99,99995%.

Paletta in carburo di silicio grezzo e tubo di processo SiC in fase di pulizia

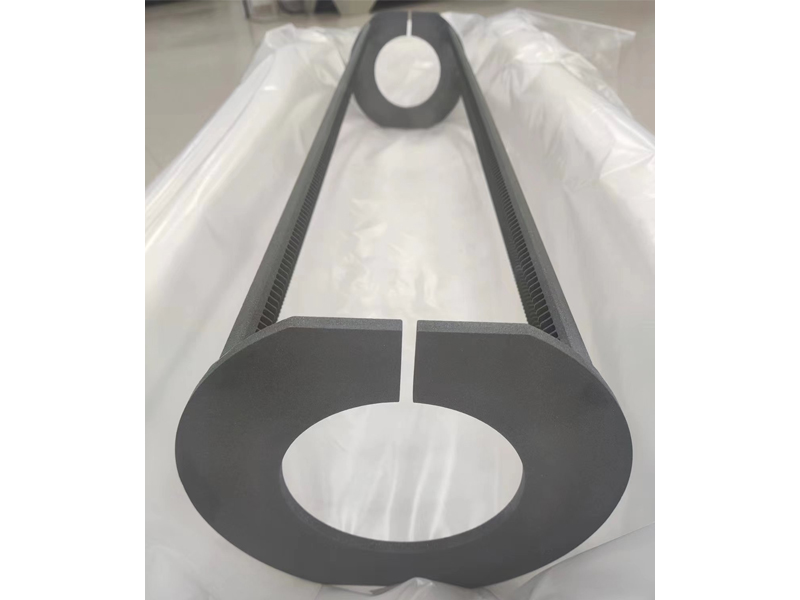

Barca con wafer in carburo di silicio rivestita in CVD SiC